МЫ ПРОИЗВОДИМ

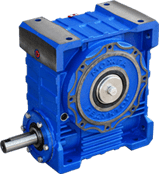

ООО "ЗАВОД-РЕДУКТОР" (в прошлом "Можгинский редукторный завод") на протяжении 50 лет занимается производством и продажей промышленных редукторов всех типов и видов. Из года в год совершенствуется оборудование, привлекается более квалифицированный персонал, расширяются линейки приводов, увеличиваются мощности, но не меняется одно – надёжность наших редукторов!

Сейчас мы - лидеры отрасли редукторостроения, с парком современного ЧПУ оборудования, поставляем редукторы для крупнейших предприятий России, а также оказываем услуги по металлообработке. Работаем БЕЗ ПОСРЕДНИКОВ, сохраняя для вас оптимальные цены.

Подобрать и купить редуктор помогут менеджеры отдела продаж +7 (3412) 570-340.

ЗАВОД В ЦИФРАХ

НАШИ ПРЕИМУЩЕСТВА

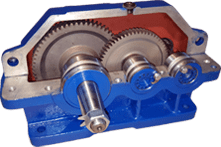

СОБСТВЕННОЕ ПРОИЗВОДСТВо

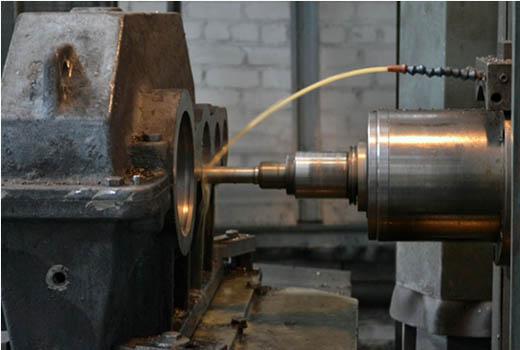

Мы - предприятие полного цикла производства. На площади более 13 000 кв.м. работает собственный литейный цех, цех механической обработки с современными ЧПУ станками, сборочный участок и испытательная лаборатория.

кв.м

БЫСТРОЕ ИЗГОТОВЛЕНИЕ И ПОСТАВКА

Можем удовлетворить требования любого заказчика в указанный срок! На складе завода всегда в наличии редукторы серийного производства, а специальные изделия изготавливаются за 5-15 дней.

дней

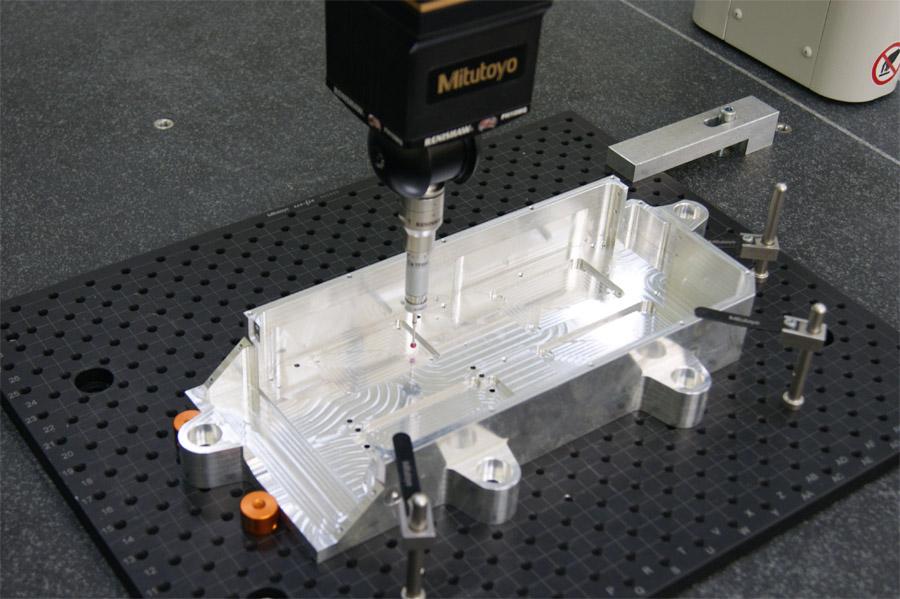

КОНТРОЛЬ КАЧЕСТВА

Качество - наша гордость! Отдел технического контроля, состоящий из 10 опытных специалистов, проверяет КАЖДЫЙ произведенный редуктор.

человек

ПРЕЗЕНТАЦИЯ ЗАВОДА

КЛИЕНТЫ И ПАРТНЕРЫ

БЕСПЛАТНЫЙ ПОДБОР РЕДУКТОРА

Позвоните нам по телефону +7 (3412) 570-340 или Закажите звонок